モビリティ電動化の動きは世界的なものとなっているが、COP25(国連気候変動枠組条約第25回締約国会議) 以降、さらにその流れは加速しているといえるだろう。部品に求められる機能性も大きく変化、進化する中、モビリティ領域において、その活用の場が広がっているのが“樹脂”だ。

樹脂メーカーのパイオニアとして培ってきた技術を軸に、電動化に挑む住友ベークライトの戦略について、同社スマートコミュニティ市場開発本部 スマート・自動車材料市場開発部の松元颯太郎氏に話を聞いた。

■なぜ、樹脂化なのか

―電動化において、部品向け材料に樹脂化という選択肢が重要性を増しているのは、どのようなニーズを背景としているのでしょうか?

松元 「まずいわれるのは小型化・軽量化ですが、耐熱性、耐湿信頼性、応力ストレス耐性、低振動、低騒音等も重要視されています。そしてやはりコスト削減というニーズですね。ADC(アルミダイキャスト)から樹脂化するメリットとして、部品点数が削減されることが挙げられます。削り出しが必要だった部分やパーツになっていた部分を樹脂で一括成形できるので、工数、部品点数の削減が可能なのです。さらにモータの高速回転化、インバータ等による制御では熱への対処がニーズとして出てきています。もちろん適用用途により異なってきますが、EV(電気自動車)としてはADCからの小型軽量化、低振動・低騒音、放熱、トータルコスト削減が樹脂化のメリットといえるでしょう」

住友ベークライト株式会社 スマートコミュニティ市場開発本部 スマート・自動車材料市場開発部 松元颯太郎氏

―では樹脂化に当たって、課題となるのはどんな点でしょうか?

松元 「金属と比較すると、現状、樹脂で同等の強度を出すことは難しいです。

また市販化のポイントとなるのが量産性、自動化です。対象パーツの寸法が大きいあるいは重量があるため、例えば、ステータでは積層コアも大きく、余熱するとかなり熱くなる、それを成形機へ移動する際どうするか、などの解決策を協業メーカーと連携しながら具現化しているところです」

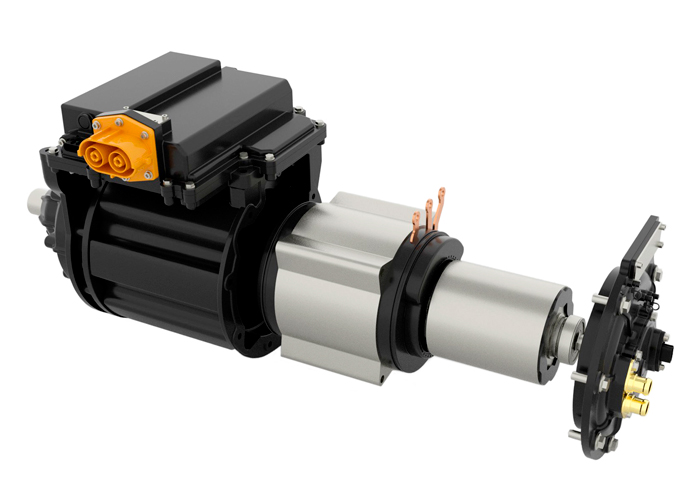

―樹脂化のソリューションとしては、御社が先に発表した﹁樹脂化e-Axleがありますね。

松元 「その名の通り、モータ、インバータ、パワーモジュール、ハウジングといった各ユニットに樹脂を適用し、e-Axle全体を樹脂化していく取り組みです。既に国内外多くのOEM、Tier1から多数の反響をいただいており、協業の話も出ています。EVでコスト的に大きな割合を占めるのがモータなので、前向きに検討してくださるところが多いですね。

樹脂化e-Axle

実際にグローバルでは、ロータの磁石固定での実績化に加え、インバータ・パワーモジュール・ステータコイル封止でも個別に評価が進んでいます。当社では欧米、中国の海外拠点にオープンラボを設置し、試作などサポート体制を拡充させています。現在は最大出力150kw級の樹脂化e-Axleを組み立て、モータを実際に回転させ、定格出力、NV(Noise-Vibration)などの実データ取得まで進める予定です。樹脂によるうれしさをお伝えできればと考えています。

■めっき処理が可能なフェノール樹脂、という可能性

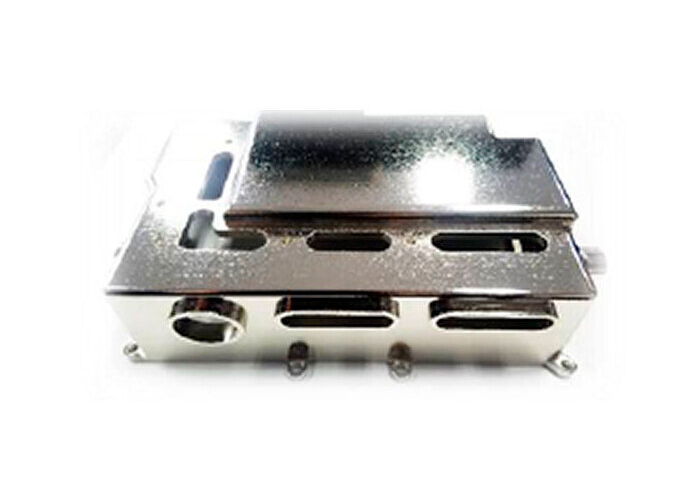

―個別ユニットの樹脂化について、先ほど出てきたインバータ、ハウジングでは、御社の新技術を活用した『SUMIKON®PM-Plamecシリーズ(*1)』が使われていますね。

松元 「同製品はめっき処理が可能なフェノール樹脂になります。なぜめっき処理かというと、EVにおいては材料の軽量化と絶縁特性と同時に電磁波シールド性が課題となるわけで、いわば相反する特性を同時に満たすというニーズがあったのです。

『SUMIKON®PM-Plamecシリーズ』の適用が見込まれる、インバータ筐体

もともと、ABSなどに活用されている熱可塑性樹脂にはめっきを施すことが可能だったんですね。しかし、フェノール樹脂(熱硬化性樹脂)に関しては耐薬品性などの面から、めっき処理が難しかったのですが、それを可能にした業界としては初の技術となります」

―樹脂が持つ設計の自由度に、金属同等のシールド性も加味されたのですね。

松元 「さらにめっきの密着性も優れていて、かつ使用環境下によって剥がれやクラックが生じない、耐久信頼性が高いものになっています。そのため、電磁ノイズが出やすくそれを防ぐ必要がある場所、あるいは防がなくてはいけないけれども同時に絶縁性も担保すべき場所、などにもお使いいただけます。インバータ以外にも、例えばバッテリーカバーでの適用も考えています。

より高い機械的特性が必要となった場合でも『SUMIKON®PM-Plamecシリーズ』の技術を使って、それに見合った材料に展開することも可能です。大きな成形品や難易度の高い金属代替に適用できるようになるので、お客さまそれぞれの達成目標にも、お応えできるでしょう」

■EVのバッテリーに求められるもの

―電動化アイテムにおいて、モータと並んで重要度の高い、バッテリーソリューションの提案もされています。

松元 「当社のお客さまでは各社取り組まれているのが、電池密度という機能向上、急速充電性、安全性の向上、そして低コスト化です。それに対して、当社はフェノール、エポキシ、ポリカーボネート材料の持つ耐熱性、難燃性、断熱性、高耐圧絶縁性という特性と、成形自由度からの部品点数削減をご提案しています。現状では、モジュールとパックの部位に対して進めていますが、本年度からはバッテリートレイ/カバー、BMS(バッテリーマネージメントシステム)/センサー、ジャンクションボックスへの適用を見据えて、世界に展開を広げていきます」

―軽量化以外にも樹脂を活用するメリットが広がるのですね。

松元 「バッテリーについては、樹脂の活用による安全性の向上というのも特に重要だと捉えています。バッテリーのモジュールや筐体に樹脂を適用した場合、仮にセルが発火してしまった、という事態でも、燃え抜けせず搭乗者が避難する時間の確保が求められます。この類焼防止については熱硬化性樹脂ならではの強みが示せると考えています。断熱性、耐熱性があるからすぐに熱くならないという点も魅力です。

バッテリーパック、トレイ、カバーでご提案しているのは、フェノールの中でも『長繊維材料(*2)』と呼ばれる、繊維が長いものを使用することで強度を上げた樹脂なのですが、これは高温環境下でも優れた機械特性を発揮します。耐衝撃性、高靭性、かつ高強度・高剛性があり、電気絶縁性にも優れています。また大量生産に適した射出成形に対応していますので、成形自由度はもちろんのこと、コスト面でも貢献できます」

長繊維材料

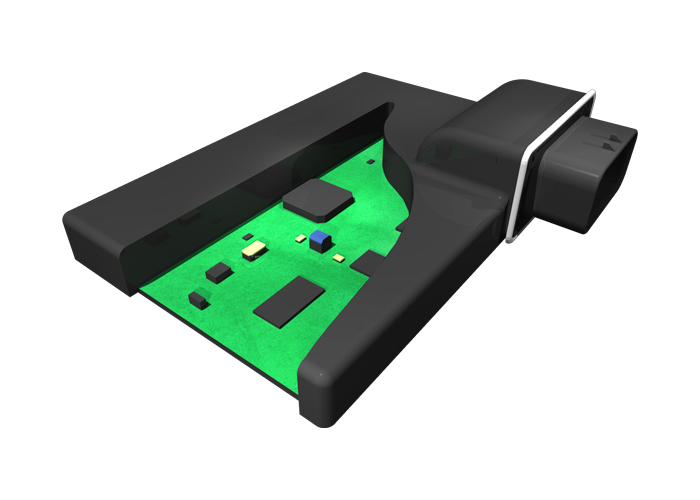

―エポキシ材料はどのような部位への適用が見込まれますか?

松元 「BMS向けとして『エポキシモールド樹脂(*3)』という一括封止エポキシ材料をご提案していきます。当社ではこれまで半導体パッケージ向けの封止材としての長年にわたる実績があり、モビリティ用途でもECUの一括封止に使われている樹脂です。軽量化、低背化はもちろんですが、基板を封止することで剛性向上も望めるのが特徴です。さらに耐振動性、耐湿信頼性、放熱性も魅力といえるでしょう。半導体パッケージの封止材に使われていたことからわかるように、狭部充填、各種部材との密着、それらによるシール性により、耐湿信頼性も向上します。

エポキシモールド樹脂の適用が見込まれるBMS(バッテリーマネージメントシステム)

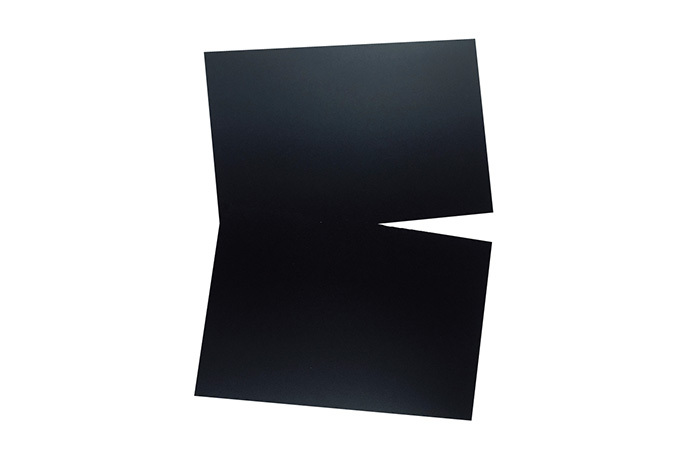

―ポリカーボネートシートの特徴はどうでしょう? どの部位への適用が考えられますか?

松元 「セル間絶縁向けの材料として、ポリカーボネートをシート状にした『絶縁用ノンハロ難燃ポリカーボネートシート(*4)』をご提案しています。この樹脂は、環境に対応したハロゲンフリー品ですが、ノンハロ品としては唯一、UL規格でCTI:0(600V 以上)を、UL94規格でV‒0を取得しており、絶縁性及び難燃性に優れています。

絶縁用ノンハロ難燃ポリカーボネートシート

フェノールやエポキシと違って熱可塑性樹脂のため、全く燃えないというわけではありませんが、セルでの類焼防止にも寄与しますし、波板形状にすることでセル間に空路を設けられるので冷却構造に貢献できる点が挙げられます。成形自由度が高いですから、パックのデザインの自由度が上がるという点でもご検討いただけるのではないでしょうか。

適用部位については、セル間だけでなく、高耐圧必要箇所、空間絶縁配置設計、高圧バスバー部に設置・挿入することでバッテリーパック全体の小型化に寄与できますし、またエンドプレートへの適用も期待できるのではと、お客さまの声を聞きながらさらに新しい提案ができないかと取り組んでいます」

―樹脂が電動化に対して貢献できるフィールドが広がっていることがよくわかりました。

松元 「私たちは材料メーカーとして、日頃から OEM、Tier1といったお客さまからヒアリングをしたり、協業したりという形で強い結びつきを持っています。そこで出てくるニーズやご指摘から新たな展開が出てくることは少なくありません。既に別用途で展開している素材でもこの部位に適用できる、あるいはこの技術を応用すれば新たな機能性を付与できるということは多々あるのです。こうした発想を大切にしながら、材料面から電動化に取り組んでいきます」

*1 めっき専用材フェノール樹脂成形材料『SUMIKON® PM-Plamecシリーズ』:めっきとの密着性に優れたフェノール樹脂成形材料。めっきとのマルチマテリアル化により樹脂単独では持ち得ない機能を付与

*2 射出成形対応熱硬化樹脂長繊維材料:連続繊維ロービングから生産される熱硬化樹脂ガラス長繊維成形材料で、優れた機械強度と電気絶縁性を有し、かつ射出成形に対応。

*3 一括封止専用材料(エポキシモールド樹脂)『スミコン® EME』:低圧封止技術により、大型基板成形、インサート成形(コネクタなど)可能に。高いシール特性構造により耐湿信頼性、密着性、半田実装部への良好な充填性が実現。耐久(温度サイクル)性、信頼性、セル上部に設置する際の剛性をパッケージとして担保する。

*4 絶縁用ノンハロ難燃ポリカーボネートシート『サンロイドエコシートⓇポリカ(VHFシリーズ)』:厚さラインアップ0.41~0.83mm、ハロゲンフリーで、優れた難燃性(UL94 V-0、VTM-0取得)を有した絶縁用シート。

住友ベークライト・電動化ソリューション関連ページ:https://www.sumibe.co.jp/solution/mobility/electric_vehicle/

■ネットゼロへの取り組み

そしてもうひとつ、樹脂化によって電動化へ貢献すると同時に、メーカーとして製造過程におけるCO2削減の努力も欠かすことはできない。住友ベークライトでは、2050目標「カーボンニュートラルに挑戦」、2030目標「CO2排出量 46%削減(2013年度比)」を設定している。

サプライチェーン全体でのカーボンニュートラル達成へ向けて、動きを加速化させている同社の取り組みを見ていきたい。

【社内使用エネルギーの削減】

2022年1月より、国内全ての工場・研究所においてグリーン電力に切り替え、それによって住友ベークライトグループの国内のCO2排出量 は、2013年比で60%以上の削減見込みとなっている。これは、2030年の国内目標を既に前倒して達成する形。

*グリーン電力:再生可能エネルギー由来の電力(水力、地熱、太陽光、風力、バイオマス)

【バイオマス原料の利活用】

化石原料からの脱却を目指し、主力製品であるフェノールをバイオマス原料での使用に切り替えている。

植物由来グリーンフェノール:バイオマス由来の糖原料から微生物発酵法によりバイオ変換されたフェノール。天然資源の有効活⽤により、カーボンニュートラルに貢献する。

リグニン変性フェノールレジン: 食料と競合しない非可食性バイオマスから得られたリグニンを活用した変性フェノールレジンで、環境対応に向けた新たな熱硬化型バイオマスプラスチック。既存の石油由来フェノールレジン(ノボラック)と遜色ない実用特性を持ち、用途によってリグニン特有の機能を示すことから、高機能材から汎用材まで幅広い用途への適用が見込まれている。

【ケミカルリサイクル】

熱硬化製樹脂であるフェノールについて、超臨界流体技術を応用した新規ケミカルリサイクルプロセスを開発、現在静岡工場に建設した実証プラントで量産開発に取り組んでいる。このリサイクルプロセスは、樹脂材料を10~20分間の短い対応時間で完全に分解、化学原料として再生レジンを高収率

で回収できるというもの。再生レジンに硬化剤を配合して加熱すれば、再び硬化したフェノール樹脂を得ることが可能だ。

ケミカルリサイクル実証プラント

カーボンニュートラルは自動車業界共通の課題。住友ベークライトでは今後とも、各部位への樹脂化展開、製造工程での取り組み、この両輪によって、課題解決への努力を続けていくとしている。