パナソニック インダストリアルソリューションズ社は12月21日、低損失、高耐電圧、高耐振の面実装タイプ車載用パワーチョークコイル(12.5 mm角サイズ)を製品化、2021年2月より量産を開始することを発表した。パワーチョークコイルとは、DC/DCコンバータ回路などに使用される電子部品で、エネルギーの蓄積やノイズを除去するフィルタの役割を持つ。

この製品は、排ガス規制やCO2低減目標により燃費の改善が求められる内燃機関(エンジン)搭載のガソリン車やディーゼル車、ハイブリッド車などの車載ECU(Electronic Control Unit:電子制御ユニット)の電源回路に適している。

環境規制がグローバルで厳しくなるなか、エンジン搭載車の排ガス規制が強化され、排ガス特性の向上には、燃料を効率よく可能な限り完全燃焼をさせる必要があり、シリンダー内に高圧で直接噴射する直噴噴射方式[1]による高効率化が進む。完全燃焼には、インジェクターの高圧化や多段噴射により燃料を微粒化してきめ細かく噴射する必要があり、それには、インジェクター昇圧駆動回路において噴射後の昇圧復帰時間を短縮するために直噴エンジンのインジェクター昇圧用コイルの低損失および昇圧駆動に耐えうる高耐電圧の特性が不可欠だ。加えて、車載ECUのエンジンルームへの搭載や機電一体化[2]が進み、より厳しい振動条件かつ高温環境での設置と大電流化への対応が求められている。

[1]直噴噴射方式

燃料であるガソリンをシリンダー内に、高圧で直接噴射する方式。

[2]機電一体化

機械駆動部分と車載ECUを一体化すること。従来、駆動部と車載ECUは離れて設置されていたため配線で結ばれていたが、制御の高精度化、設置場所の自由度向上、省線化などの目的で導入が進んでいる。

■特長

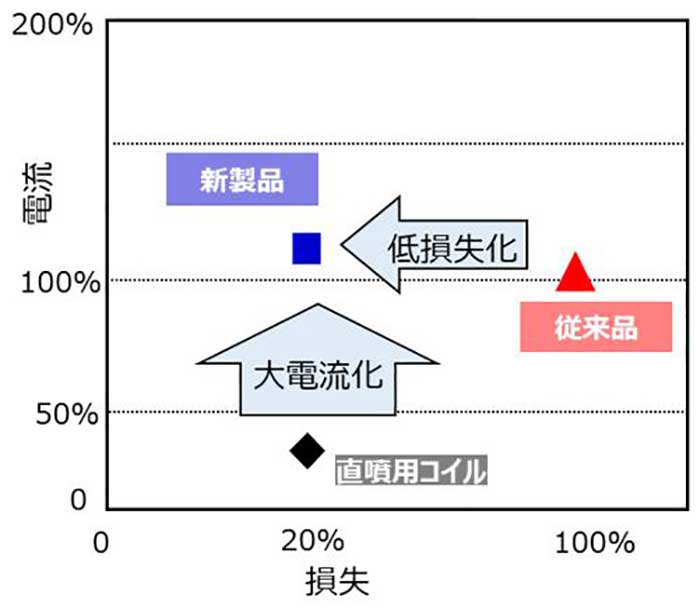

1. 業界最高(同社調べ)の低損失、高耐電圧の磁性材料で、損失電力を従来品比半減と2倍の高耐電圧を実現

※:13Ao-p、周波数75 khz、Duty35%の三角波電流の場合

・損失電力:1.5W(当社従来品:14mm角サイズ車載用ダストパワーチョークコイル(PCC-D1413Hシリーズ):3W)

・高耐電圧:125V以下(当社従来品:10mm角サイズ車載用パワーチョークコイル(PCC-M1054Mシリーズ):60V以下)

環境規制に伴い、自動車の内燃機関は更なる排ガス規制/CO2削減に対応する必要があり、直噴噴射方式のインジェクションの高圧化、多段噴射化やリーンバーン制御[3]などが導入され、インジェクター駆動昇圧回路はそれに伴い大容量化、昇圧復帰時間短縮が進んでいる。車載ECUに搭載されるパワーチョークコイルは低損失化、小形化、また昇圧回路に使われるために高耐電圧特性が求められる。従来は損失や耐電圧に課題があり、また大電流化に対応できなかった。同社は独自の金属磁性材料を用いたメタルコンポジット材料[4]をベースに、大電流、低損失かつ高耐電圧の磁性材料を新たに開発し、損失電力を従来品比で半減の低損失、2倍の高耐電圧のパワーチョークコイルを製品化。これにより、車載ECUの高性能、小型化に貢献する。

[3]リーンバーン制御

理論空燃比よりも燃料が少ない状態で燃焼すること。

[4]メタルコンポジット材料

金属磁性材(鉄族)をベースとした粉末を、樹脂により絶縁し圧縮成型した磁性材料。

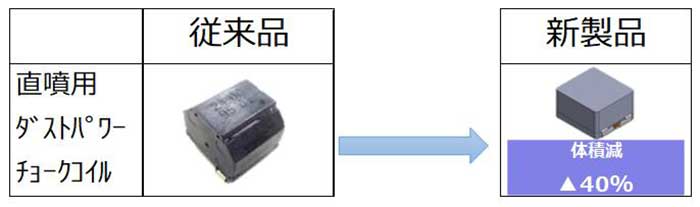

2. 小形化と搭載員数減でECUの省スペース化に貢献

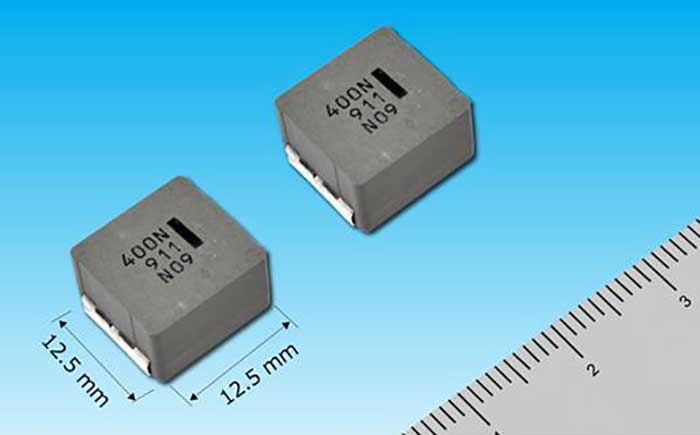

・サイズ:12.5mm角(従来同等品14mm角)

自動車の電子化が急速に進むなかで、エンジンルーム内や直接エンジンに搭載されるECUが増加しておりECUの小型化が求められている。同社は独自の磁性材料による低損失且つ絶縁技術と高精度にコイルを形成しコイルの周りに磁性材を均一化可能な一体成型する技術によって高性能パワーチョークコイルを開発。サイズは従来同等品(14mm角)と比べて小形(12.5mm角)となり、体積が同社従来品の直噴用パワーチョークコイルと比べ40%減少。加えて、高性能化による搭載員数の削減によりECUの省スペース化に貢献する。

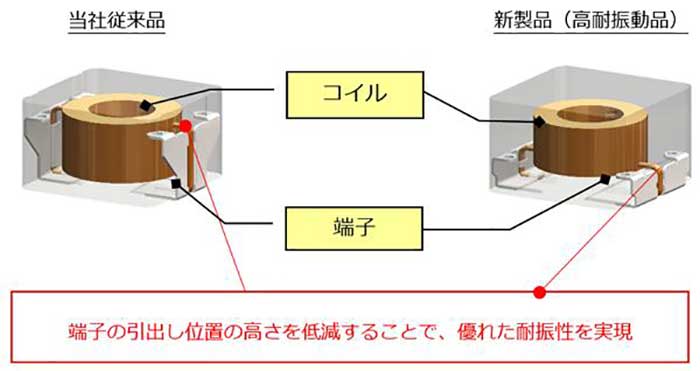

3. 実装工程における耐振補強が不要で、ボンディング(接着)剤での補強工程を削減

・高耐震:30G以下

従来、車載ECUの基板実装工程では、耐振動性能を確保するために、ボンディング(接着)剤を用いて部品を固定する補強が必要であった。この製品は、独自の巻線および成型技術により、端子の引出し位置の高さを当社従来品比1/2に低減し、実装基板に近い位置に配置することで優れた耐振性を実現している。これにより、振動補強が不要となり工程の合理化に貢献する。

<構造比較>

■用途

ガソリン車、ディーゼル車、ハイブリッド車の昇圧DC/DCコンバータ回路[5]、

高機能車載ECU電源回路、機電一体型車載ECU回路

[5]DC/DCコンバータ回路

ある電圧の直流電流を異なる電圧の直流電流へ変換する回路。

■商品の詳細情報

低損失パワーチョークコイル車載用(金属コア)MC

https://industrial.panasonic.com/jp/products-inductors/automotive-inductors/automotive-inductors/low-loss_pcc?ad=press20201221 ![]()