日本の自動車社会に於ける「エコタイヤ元年」は、一体いつ頃だったのか?

環境に優しい社会を実現していくこと…。それは、もはや主要先進諸国だけに課せられた問題ではなく、広く全世界的な規模に於いて、解決していかなければならない課題となった。

中でも19世紀から20世紀に掛けて大きな活躍を見せ、人類にかつてないほど早く・広域へと移動の自由を与えた続けた自動車。

そのクルマたちが、これまで排出し続けてきた膨大なCO2の削減は、ポスト低炭素社会に向けて、確実に乗り越えていかなければならない大きな壁となっている。

こうした問題を単純にステレオタイプな視点から捉えてしまうと、自動車のCO2削減と云えば、動力源にあたるエンジン技術にどうしてもスポットがあたりがちだ。

しかし実際には、タイヤの性能が、燃費などクルマの絶対性能や環境性能に与える影響は殊の外大きく、我々の国・日本に於いても、早くも1990年代初頭の頃辺りから、環境性能を強く訴求したタイヤ(以下、環境タイヤ)の開発競争が始まっている。

以来、環境タイヤこと、いわゆる「エコタイヤ」は、オーナードライバーや、社会環境に於ける意識の高まりとともに認知度が上昇。今日では、ロードサイドに点在するタイヤ取扱店の販売ランキングでも、環境性能の高さを強く打ち出したエコタイヤが、上位を占めるようになってきている。

ただ残念ながら、大半のオーナードライバー各位は、個別のエコタイヤの環境性能を、正しく見分けらるまでの知識は持っておらず、つまるところ商品選びは「環境性能」を重視していくと云うより、結局、コストパフォーマンス等、善し悪しを明示的に判断し易い「価格」面に貼り付いた状態が永く続いている。

エコタイヤ誕生の切っ掛けを作ったのは「北海道洞爺湖サミット」これが環境タイヤ誕生の生みの親となった。

そんなエコタイヤが、世界レベルで俄然注目を集める切っ掛けとなったのは、2008年に開催された「北海道洞爺湖サミット」のおかげだ。

というのも、IEA(国際エネルギー機関)はこの際、G8に出席した主要各国政府に対して、国家のエネルギー効率に関する報告書を提出したが、ここに自動車タイヤについての記述を盛り込んだからだ。

この報告書は、IEAが世界経済をリードする先進各国の運輸部門に求めた勧告で、その中のひとつとして「低燃費タイヤに関する施策対応」を求めたのである。

これを契機に環境に配慮したタイヤに対する普及施策は、いきなり世界レベルでスタートすることになった。

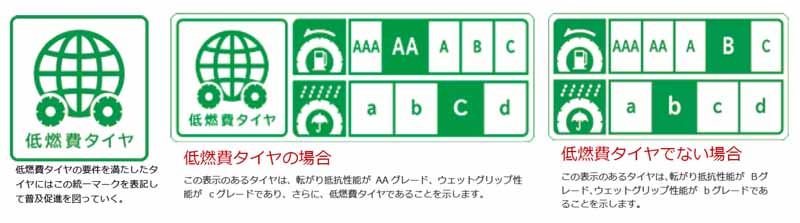

これを受けて日本でも、同サミット終了翌年の2009年12月に、業界自主基準による「低燃費タイヤ等の普及促進に関する表示ガイドライン(ラベリング制度)」が制定され、さらにその翌年の2010年1月より、製品ラベリングの本格的な運用が開始された。

エコタイヤの普及が始まったことで、ラベリング表記が盛んにつかわれ始め、これがタイヤ選びの世界基準に。

この「ラベリング制度」により、タイヤメーカーに高い環境性能を意識したモノづくりをうながし、それまでは曖昧模糊としていた環境性能面と、安全性能面に明確な基準が生まれた。

そしてこれが契機となり、以降、エコな「環境タイヤ」と呼ばれてきた製品と、「低燃費タイヤ」との違いが明確になり、オーナードライバーのタイヤ選びに関して、有益な情報・選択可能な基準をもたらす事になった。

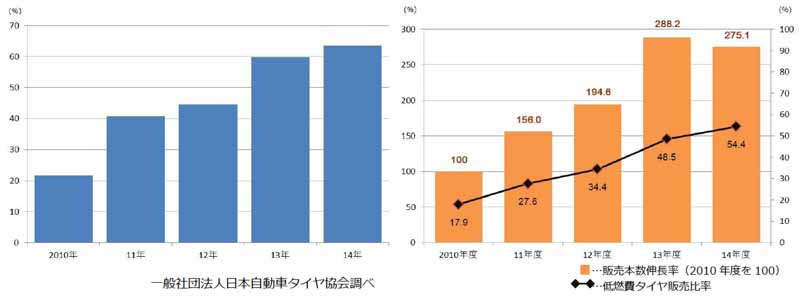

なお一般社団法人日本自動車タイヤ協会(JATMA)の調べによれば、今日、新車装着時のタイヤを除く乗用車用の「夏タイヤ」(雪道に適したスタッドレスタイヤと区別するためこう呼ばれている。以下、夏タイヤ)の中で、低燃費タイヤが占める販売本数(市販用タイヤ販社出荷ベース)比率は、2014年に63.6%まで上昇している。

◎以下の表は「初タイヤに占める販売本数比率(左)」と「自動車部品・用品量販店における販売状況(右)」

また、ロードサイドの自動車部品・用品量販店の低燃費タイヤの販売比率は、2014年度に54.4%となり、初めて全体の半数を上回る結果を記録している。

近い将来、おそらく「低燃費タイヤが、クルマの標準タイヤになる」日は近い

ラベリング制度がスタートした当初時点では、この制度の利用・参画に積極的なタイヤメーカーは、国内外含む6社だったが、現在はそれが13社に倍増。

国内大手メーカーの中には、既に夏タイヤ出荷量の約8割が低燃費タイヤとなり、今後、新開発するタイヤも「一部を除いてすべて低燃費タイヤになる」と云う程の勢いがある。

つまり、21世紀を迎えた昨今、低燃費タイヤの普及は今後も加速度的に進み、かつてのバイアスタイヤが、今日の標準タイヤであるラジアルタイヤに取って代わったように「低燃費タイヤが標準タイヤになる」日も近いのだろう。

一方でエコタイヤを選択できて、その内容・条件をシッカリ理解している層はわずか17.2%しかいない

日本能率協会総合研究所が、今年5月にまとめた「低燃費タイヤ購入実態調査」(2014年1月〜2015年3月に於ける低燃費タイヤ購入経験)によると、「低燃費タイヤという名前だけは知っていた」という回答者は74.3%と高く、認知度も次第に高まっていることが判る。

ところが一転し、低燃費タイヤそのものの「内容・条件を知っていた(5.4%)、内容・条件を大体知っていた(11.8%)」を合算したとしても、回答した自動車保有者は併せて17.2%に留まり、さらなる普及啓発が、これからも必要であることも判っている。

(参考)ラベリング制度対象企業(2015年6月現在/13社 JATMAホームページより) ブリヂストン、住友ゴム工業、横浜ゴム、東洋ゴム工業、日本ミシュランタイヤ、日本グッドイヤー、ハンコックタイヤジャパン、クムホタイヤジャパン、ナンカンタイヤ、オートバックスセブン、ピレリジャパン、ネクセンタイヤコーポレーション、マキシスインターナショナルジャパン

エコタイヤとは?転がり抵抗性能とウェットグリップ性能で格付けした環境重視のタイヤ

では、そもそもエコタイヤとは何なのか。それには、低燃費タイヤの歴史、転がり抵抗を発生させる要因と低減させる取り組みなど、以下で低燃費タイヤを取り巻く様々な情報を紹介していきたい。

そもそもエコタイヤとは、「低燃費性能」と「安全性能」が一定以上のレベルを満たした自動車用タイヤのことである。

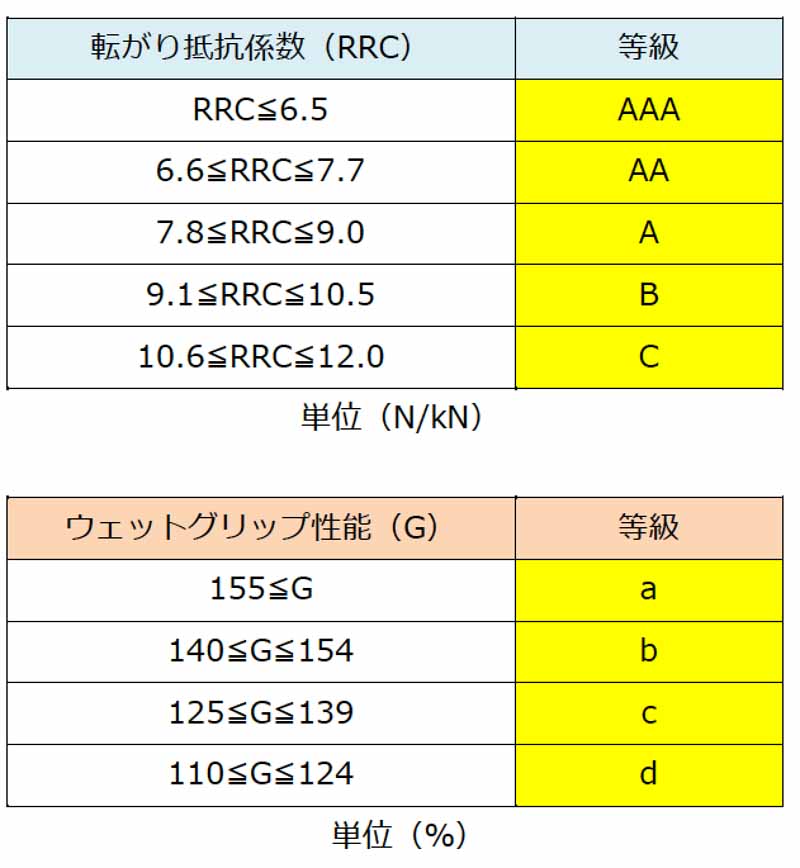

◎以下の表は、タイヤ業界が定めた「グレーディングシステム(自動車タイヤの等級)」

低燃費性能のレベルは「転がり抵抗係数」で、安全性能のレベルは「ウェットグリップ性能」で測定し、これを組み合わせてタイヤの性能を格付けしている。そしてそのレベルは、タイヤ業界が定めたグレーディングシステム(等級制度)に基づいている。

実は低燃費タイヤの性能要件は明確。それゆえに本当は製品を選択し易い

低燃費タイヤの性能要件は、転がり抵抗係数( RRC= Rolling Resistance Coefficient)が「 9.0以下」、ウェットグリップ性能( G)が「 110以上」でなければならない。

転がり抵抗係数「9.0以下」は、表で見る転がり抵抗係数のAAA、AA、Aまでの3等級を指す。またウェットグリップ性能「110」以上は、a〜dまでの4等級を指す。

例えば、転がり抵抗係数が「A」でウェットグリップ性能が「d」ならば、低燃費タイヤとなるが、前者が「B」で後者が「a」では性能要件を満たさないため、低燃費タイヤという表現を用いることは出来なくなる。

本来は、横一列でタイヤの性能を比較し、商品選びが出来るようになっていなければならない。

この2つの異なる要件を満たして、初めて低燃費タイヤと規定される訳だ。ラベリング制度がスタートする以前、ユーザーはタイヤメーカー各社の自社基準による情報がすべてだったから、今のようにメーカー間の性能比較が出来なかった。

しかしラベリング制度がスタートしてからは、業界基準をクリアした低燃費性能と安全性能を備えたタイヤであるという信頼性と、横一列でタイヤの性能を比較しながら商品選びができるという2つのメリットを享受することができるようになった。

低燃費タイヤの歴史、グリーンタイヤ誕生からラベリング制度発足まで

では、そんな低燃費タイヤはいつごろ市場投入されたのか。以下ではそれを簡単に振り返ってみたい。

タイヤ業界紙「週刊タイヤ新報」(RK通信社)の 1993年6月21日号に、ミシュランオカモト(現・日本ミシュランタイヤ)が、「省エネタイヤ『 MXGS』を発表。6月から日本で本格販売という記事があった。

「環境保全、省エネルギーなどの新しいコンセプトに基づいて開発した『MXGS』は、新開発されたゴム・コンパウンドとケーシング(タイヤ内に充てんされた空気圧を保って外形を形成する強度部材)デザインの最適化した。

これによりトレッド寿命やウェットグリップ性能というタイヤの基本的な性能を低下させずに、転がり抵抗を35%まで低減させることができる。このタイヤを、ミシュランでは『グリーンタイヤ』と呼んでいる」とある。

低燃費タイヤの皮切りはミシュラン、日本ではブリヂストンが初参入

グリーンタイヤ・テクノロジーを採用したグリーンタイヤは、1990年にミシュランがその構想を発表し、1991年に生産を開始。1992年からシトロエンAXに新車装着したのが最初と言われている。

日本車では、国産ラグジュアリーカーに照準を合わせて『MXGS』の商品名で本格的な展開を開始。新車向けでは、日産ローレルに装着された。

一方、国産のタイヤメーカーでは、ブリヂストンがタイヤとしての安全性を保ちながら、転がり抵抗を低くすることを追求した『エコピア』を1995年に市場投入、低燃費性能を持つタイヤの歴史をスタートさせた。

最初は意外にタイヤ選びが難しかったエコタイヤ

以降、国内メーカー各社は、温暖化等の地球環境問題が注目を集め、社会的にも環境への意識が高まる中、「エコ」をコンセプトにした新商品を次々に開発してきた。

ところが環境性能を持つタイヤの開発は、転がり抵抗を低減させる方向にはあるものの、省燃費タイヤ、エコタイヤなど呼称もメーカーによってバラバラ、統一した基準もなかったため、ユーザーからすれば判り難い、選び難いというのが実情でもあったのだ。

このような状況の中、JATMAは「低燃費タイヤ等の普及促進に関する表示ガイドライン(ラベリング制度)」を制定。翌 2010年1月より運用を開始した。

一般的に、燃料の20%がタイヤの転がり抵抗を打ち消すために使われる

制度発足の切っ掛けは、前述した通りで2008年の北海道洞爺湖サミットが契機である。IEAがタイヤについて言及した報告書によると、「運輸部門のエネルギー消費の80%は自動車によるもので、しかも自動車は車自身やその装備品を動かすことに、使用エネルギーの15〜20%程度しか利用出来ていない」との記載がある。

例えば「一般的な中型乗用車の場合、燃料のエネルギーの20%がタイヤの転がり抵抗を打ち消すために使われている。にも関わらずタイヤは交換用タイヤ(新車装着時のタイヤから交換したタイヤ)の使用期間が長く、これらは新車の燃費規制に反映されていない」と指摘した。

こうした状況をもとにIEAは、G8各国政府に対し、「自動車が転がり抵抗の小さい低燃費タイヤを装着し、適正な空気圧で走行することにより、自動車部門全体での燃料消費は削減が可能になる。

従って(対策として)、各国政府は低燃費タイヤについてラベルを表示し、転がり抵抗値の上限設定を行うという観点から、タイヤの転がり抵抗測定に関する新たな国際的試験手続きを採用し、タイヤ圧が適正に保たれるような施策を採用すべきである」と勧告した。

世界各国で一斉に始まったエコタイヤ作りの機運

各国首脳は、この勧告をそれぞれの国に持ち帰り、タイヤの転がり抵抗を低減させる取り組みをスタートした。

このサミットを機に日本では、国土交通省、経済産業省、資源エネルギー庁、 JATMA、日本自動車工業会、学識経験者などで構成される「低燃費タイヤ等普及促進協議会」(座長・大聖泰弘早稲田大学教授)が提言をまとめた。

そしてこれをもとに、タイヤの転がり抵抗性能とウェットグリップ性能を組み合わせた「グレーディングシステム」(等級制度)が出来、2010年1月に適切な情報提供をするラベリング(表示方法)制度がスタートした。

日本のラベリング制度は2014年4月25日付けで告示

業界基準とはいえ、タイヤ選びの客観的な基準が出来たことは、ユーザーはもちろん、それを販売するタイヤ取扱店にも「伝えやすさ」というメリットが生まれた。

そして2014年4月16日には、ラベリング制度に基づく等級制度が、景品表示法に基づく公正競争規約(表示規約)および同施行規則に正式に受け入れられ、同月25日付で告示された。

これにより、ラベリング制度はタイヤ業界の自主規制ではあるものの、正式に法的拘束力を持つ、より信頼性の高い制度になったのである。

世界で制度制定が加速されているタイヤのラベリング制度

なおラベリング制度は、海外でも制定の動きが加速された。韓国では2011年11月から、タイヤの転がり抵抗とウェットグリップ性能について1等級から5等級までをグレード化した「タイヤエネルギー消費効率等級制」(韓国エネルギー管理公団)が自主基準としてスタートし、12年12月に義務化された。

また欧州では、欧州連合(EU)がタイヤの燃費性能とウェットグリップ性能に加え、静粛性能に関する評価を義務的に表示する制度を 2012年11月からスタートさせている。そのほか米国、ブラジル、中東等でも導入が決定している。

転がり抵抗発生のメカニズム、転がり抵抗発生の一番の要因は走行時のタイヤの変形

低燃費タイヤが克服すべき、「転がり抵抗発生のメカニズム」とはどのようなものなのか。以下ではJATMAや各タイヤメーカーの資料を参考にまとめてみたい。

自動車は走行する際、駆動力に対してさまざまな抵抗を受けている。車体が受ける抵抗は、「車体重量による重力」「加速する際の慣性力」「空気抵抗力」などがあるが、このほかタイヤ単体が受ける抵抗に「転がり抵抗」がある。

タイヤの転がり抵抗には、①「走行時のタイヤ変形によるエネルギーロス」 、②「トレッドゴムの路面と接地摩擦によるエネルギーロス」、③「タイヤの回転に伴う空気抵抗によるエネルギーロス」の3つのエネルギーロスがある。

このうち最も大きなロスが「走行時のタイヤ変形によるエネルギーロス」で実に9割を占める。

タイヤ変形が果たす役割、それが本来意味するもの

ではなぜ「タイヤ変形」が起きてしまうのか。これは云うまでもなく、タイヤを構成する部材がゴムだからである。タイヤは走行中、路面の凹凸に合わせて変形する。この変形は、車の乗り心地を良くし、路面をグリップするために必要不可欠なものだ。

タイヤの材料であるゴムのコンパウンド(化合物)は、ねばりと反発する特性を持っていて、ゴムのコンパウンドに力を加えて変形させると、元の形に戻るまでに一定の時間が掛かる。

この時間にエネルギーの損失が生じ、一部は熱となってタイヤの温度を上げる。このエネルギーロスが転がり抵抗である。例えば、弾性体であるバネの場合は、加えた力がバネに保存され、バネを解放すれば、加えられた力がそのまま戻ってくる。このためエネルギーロスはない。

タイヤの発熱を抑える立役者はシリカの扱い方にある

一方、粘弾性体であるゴムに加えられた力は、変形により熱に交換され、エネルギーを消費してしまう。このようにタイヤ変形によるエネルギーロスが、転がり抵抗を発生させる主要因であり、快適な乗り心地を維持したまま、このロスを減らし、発熱を抑えることができれば、低燃費性能を高めていくことが可能になる。

ではどのようにして、タイヤの変形を抑え、路面接触の際に繰り返される圧縮運動によるエネルギーのロスを抑えればいいのか。

ゴムのコンパウンドを分子レベルで見ていくと、ポリマーやカーボンブラック、シリカなどの化学物質で構成されている。シリカはタイヤに強度をつけるための部材だが、このシリカ粒子の摩擦で発熱しエネルギーをロスをする。

最終的にはこのシリカ粒子を分散させて、擦れ合わないようにすることで発熱を防ぐ。シリカ粒子を分散させる技術については、ゴムを練る時間であったり、部材の配合だったりなどで微妙な違いが出るが、ここが各タイヤメーカーの腕の見せ処になる。

車両燃費へ寄与する低燃費タイヤ、転がり抵抗を20%低減すれば、燃費は2%向上

ではエネルギーロスを抑え、転がり抵抗を低減させた低燃費タイヤは、一体どのぐらいの燃費向上効果が期待できるのか。

JATMAのホームページに、低燃費タイヤが実際の燃費にどのような影響を与えるのかを試算したデータがある。

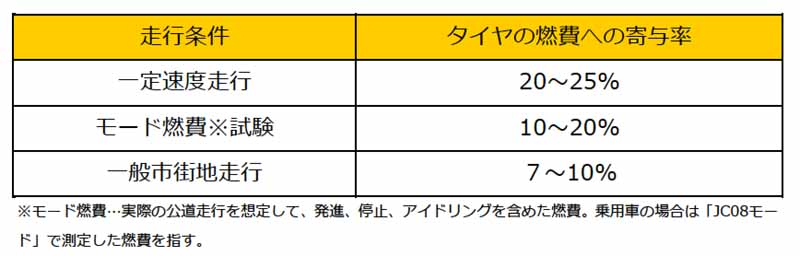

一定速度走行時には加速抵抗が減少するため、タイヤの燃費に対する寄与率が最も大きくなるが、一般市街地走行においてもその寄与率は7〜10%となっている。

タイヤの燃費への寄与率を 10%と仮定した場合、転がり抵抗を 20%低減したとすれば、自動車の燃費は2%向上することになる。

低燃費タイヤの最終的な目的はCO2の削減にある

低燃費タイヤの最終的な目的はCO2の削減にある。JATMAは2015年1月19日、会員メーカーが取り組んでいるタイヤの転がり抵抗低減による全乗用車用タイヤ(市販用/新車用、夏用/冬用)の使用時におけるCO2排出量の削減効果についてとりまとめまた。

削減結果は2006年と2012年の比較で、CO2削減量は167.4トン、タイヤ一本当たり18.5kg(7.5%)に相当することが判った。

ちなみにこのCO2削減量は東京ドームの容積で687個分、杉の木に14kgのCO2を吸収すると仮定した場合、1億 2,000万本分に相当する。

なお分析結果を定量的に算出し、CO2削減効果を立証したのは世界で初めてのことだ。JATMAでは今後5年に一度、この調査を継続していく方針だ。

車の走行時に発生するCO2削減は、個人レベルでも貢献できる

なお、車の走行時に発生するCO2は、個人レベルでも貢献できることがある。転がり抵抗は空気圧が減少すると、急激に増大する傾向にある。

身近な例では空気の減ったタイヤの自転車でペダルが重くなった経験があるだろう。これは転がり抵抗に影響を与える要素である空気圧が減少し、タイヤの転がり抵抗が増大したことによる。自動車タイヤでもこの空気圧不足による影響は少なくない。 JATMAでは4月8日の「タイヤの日」に、毎年全国高速道路のPAやSA数ヵ所で「タイヤ点検」を実施している。

整備を要する車両は約3割に上り、整備不良箇所で最も多かったのが「空気圧不足」(乗用車系28.1%、貨物系25.0%)だった。空気圧不足は転がり抵抗を増大させ、燃費に悪影響を及ぼすばかりではなく、安全走行にも影響する。自動車保有者の日常的な点検が、低炭素社会の実現にはなくてはならない。

低燃費タイヤのもうひとつの要件、ウェットグリップ性能

以上ここまで、タイヤの転がり抵抗について述べてきたが、最後に低燃費タイヤのもうひとつの要件となっているウェットグリップ性能についても少し触れておきたい。

ウェットグリップ性能は、雨天時のブレーキ性能ということになる。この性能を向上させるポイントは、ゴムの特性とトレッドパターンにある。

タイヤと路面の間に水が入ると、タイヤは浮いた状況になり、グリップを失う。つまりこの水の侵入をいかに防ぐかがブレーキ性能向上のポイントになるのだ。

水の侵入を防ぐには、タイヤのトレッドパターンの形状が左右する。入ってきた水に対しパターンの形状を最適にすることで、外側に水を弾き出し、また細かいサイプ(溝)を入れることで接地面内に入り込む水の侵入を防ぐ。

ただサイプは、沢山入れ過ぎると剛性を失うため、剛性を保ちながら最大の排水性を発揮できるようにしている。 グリップ力は路面に接している面積が大きいほど、摩擦が発生しやすくなるため、タイヤの接地面積を増やし、かつ接地圧をより均一にするというのもポイントだ。

ちなみにウェットグリップ性能の等級がひとつ上がると、80kmで走行してフルブレーキした場合、車一台分制動距離が短縮すると云われている。